我们很多从业者都知道,FPC设计领域根本不存在正式的培训,有时候甚至都不会存在完美的解决方案。IPC设计标准——例如IPC-2223《挠性/刚挠性印制电路设计分标准》,以及IPC-6013《挠性/刚挠性印制板的鉴定及性能规范》,提供了不可或缺的设计指南,而且也是合理的首选起点。但这些标准的制定者很谨慎地区分了要求和指南,而且他们承认标准不可能囊括所有实际应用案例。

随着微型化要求我们在越来越小的封装空间内加入更多的功能,这些标准的不适用程度也日益凸显,而且也越来越难以满足IPC推荐的结构要求。想要得到稳定的FPC结构,公司内部的机械、电气和PCB设计团队就必须不断地沟通协作,同时也要和制造商以及组装厂保持密切联系。供应商和组装厂越早参与到设计中,就能越好地实现FPC稳定的功能。

本文将详细介绍3个早期样品设计失败的案例分析,以及我们从中吸取的经验教训,让读者了解我们面临的难题以及如何克服这些难题的方法步骤。

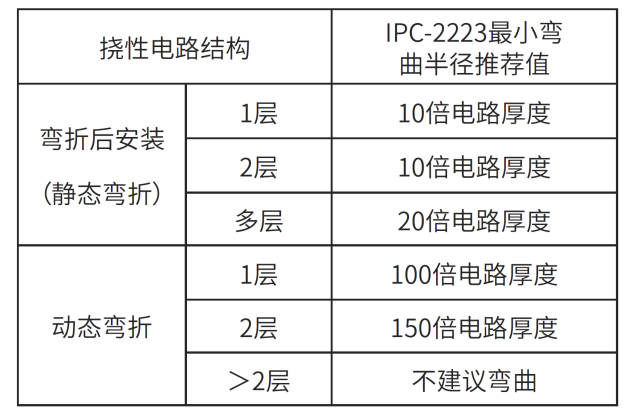

IPC-2223推荐的弯曲半径(表1)是勇敢挑战的起始点。但渐渐地我们超越了这些指南,设计团队会问我们这些建议的参数是不是在开玩笑。现在超越这些推荐值的情况更常见了。渐渐地,我们掌握了如何适应那些比IPC推荐值更小的弯曲半径。但在这个过程中我们吸取了惨痛教训,意识到这些推荐值有其存在的理由。

表1:《IPC-2223挠性/刚挠性印制电路分设计标准》建议的弯曲半径值

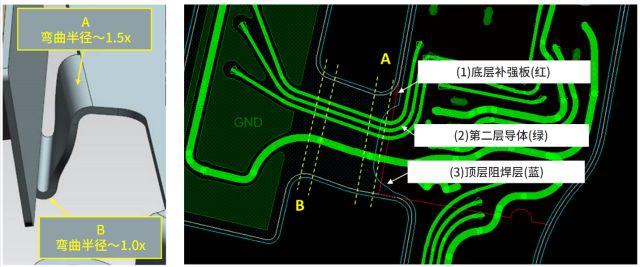

图1展示了一个非常尴尬的案例。这是一个3层电路(为了能够简化展示图样,图中仅展示了第2层),在弯折区域将层数减少为两层。弯折区域内的导体在组装过程中非常容易出现开裂。事后人们才意识到,这些设计错误是显而易见的:

· 小的弯曲半径是不受控的:两个弯曲半径分别是电路厚度的1倍和1.5倍,或者说比IPC标准推荐值大约小10倍。这些都会产生实实在在的折痕。弯折2层挠性电路是可能的,但弯折操作必须严格可控,而且只能弯折一次——有折痕的电路绝对不可以再次打开。人们在组装过程中并没有注意到这一点。

· 弯折恰好出现在补强区域:这种做法会将应力集中到导体上,所以不建议采用。理想情况下,补强区域旁要留出0.5 mm到1.0 mm的距离再进行弯曲。

· 弯折区域内有阻焊层:阻焊层(3)延伸到了补强板(1),进入挠性区域来适应第1层电路上的走线(未在图中显示)。阻焊层应该始终由补强板支撑,两者之间的重叠至少为0.2 mm,这样才能适应阻焊层图像和补强板位置的对准公差。尽管大多数FPC制造商使用的阻焊层配方可以算得上是具备“挠性”特性,但其实这些阻焊层的设计并不可弯折,尤其不能锐角弯折。弯折区域出现阻焊层,在弯曲时会增加弯折区域的电路硬度。

图1:走线开裂而造成FPC失效的一个设计效果图,包括小弯曲半径的3D展示图(左侧)和第2层布线的快照(右侧),展示了一些导致失效的特征

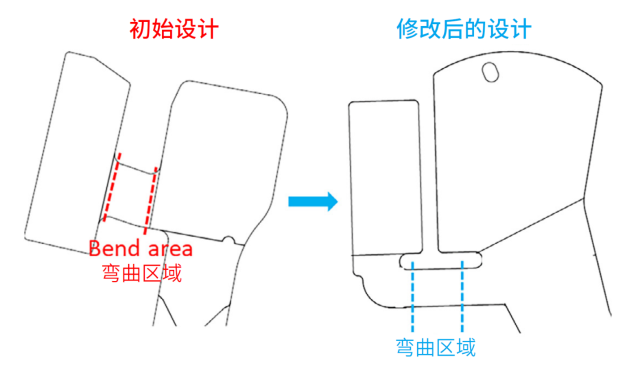

好在这些失效情况发生在样品早期运行阶段,所以有时间来解决问题。设计师重新设计了电路来逐一解决;后续没有再发生失效。图2所示是修改后的电路设计,经过重新布置,弯折远离了带有SMT元件的补强区域。此外,外壳也做了相应修改来配合所要求的弯折半径。修改后的设计在运行过程中没有再出现任何问题。

图2:与图1电路的外形对比,左边是出现失效的原始设计,右边是修改后的设计,没有再出现失效

2.在第一个装置生产完成之前,一切都非常顺利

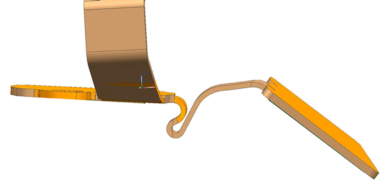

三维CAD模型中的挠性电路似乎可预测,而且不会出现任何差错(图3)。一切都很好,不会出现机械干扰,而且指定的公差也足够大。当然,实际情况可就大不相同了。例如,机械夹具可能没有预想中的那样精确,操作员进入外壳凹槽可能会受限,点涂设备可能会受阻等。再加上操作员的不一致性和变化性,挠性电路的制造过程可能会和预想中的情况存在很大差异。

图3:3D CAD效果图,图中所示是安装好的FPC

图3中显示的设计弯曲与组装过程中实际所要求的弯曲有很大差异。

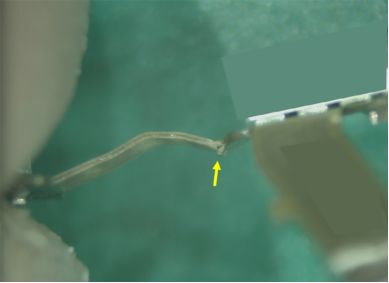

图4所示是图3在组装过程中出现了开裂的实际电路,组装要求FPC在插入过程中穿过一个孔腔。CAD模型没有预测到这一点是因为操作过程中的复杂分层情况直到第一次组装才显现出来。因为弯曲半径小,所以需要预先弯曲FPC,但组装过程必然意味着要反转预先弯曲的位置然后再次进行弯曲,这种情况很明显足以损坏电路。

幸运的是,这种情况发生在产品开发阶段初期,所以有足够的时间解决这个问题。对外壳做出调整之后可以很大程度地让操作变得更方便,同时还能降低弯曲要求。我们与FPC制造商合作一同更改了材料堆叠结构,大幅提升了电路的挠折性。

图4:黄色箭头指出了电路中的断裂位置,因未预测到的弯曲和重复弯曲情况而在组装过程中导致断裂

3.了解双排ZIF连接器

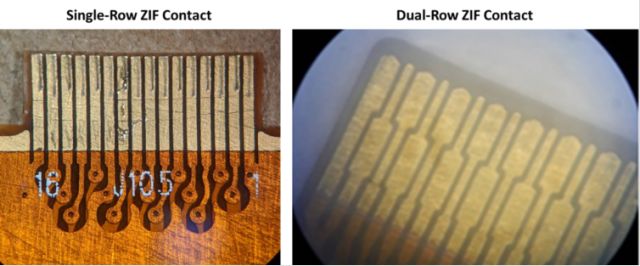

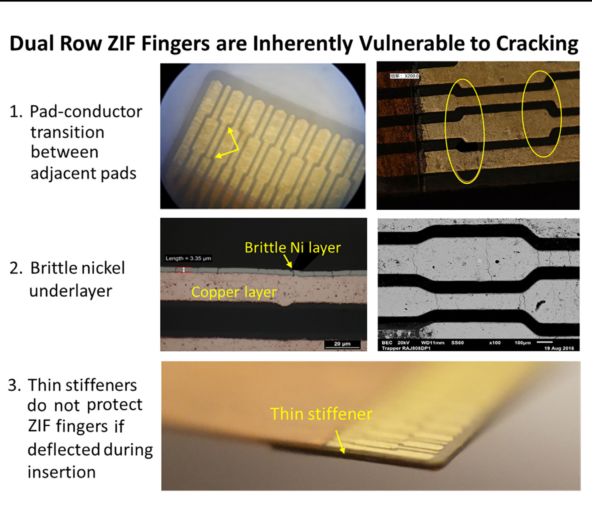

细间距双排零插拔力(ZIF)连接器变得越来越普遍,这是因为和单排ZIF连接器(图5)相比它们可以大幅减少互连结构的占用空间。但双排ZIF印制插头的一些固有特性会导致这种结构很容易出现断裂(图6):

· 焊盘导体过渡:相邻焊盘之间的过渡点会变窄,这个位置很容易出现断裂

· 脆性镍底层:ZIF连接点的标准表面涂层是化镍浸金(ENIG),但镍底层非常脆,表面的开裂会进一步延伸至底下的铜层

· 薄补强板:为了满足微型化的要求,连接器供应商的做法是减少连接器插座的托高高度;因此,ZIF印制插头另一侧的“补强板”就变得更薄,所以它们更像是垫片而不是补强板,几乎起不到支撑作用

图5:ZIF连接器被广泛用于FPC与其他电路互连的端接方法

传统的单排结构(图中左侧)渐渐被双排结构(图中右侧)代替,这种方式可以大大减少连接器的占用空间。

图6:双排ZIF连接器的设计和结构导致这种部件很容易开裂

这些因素导致的结果就是插入过程中任何导致边缘折叠或偏斜的对准失误(即使是轻度失准)都会导致印制插头断裂。某些情况下,铜导体上的裂痕可能非常小,出现了部分连接或间歇连接导致电气测试过程中无法检测到失效——这是最糟糕的情况,因为失效产品会进入下一个生产阶段。

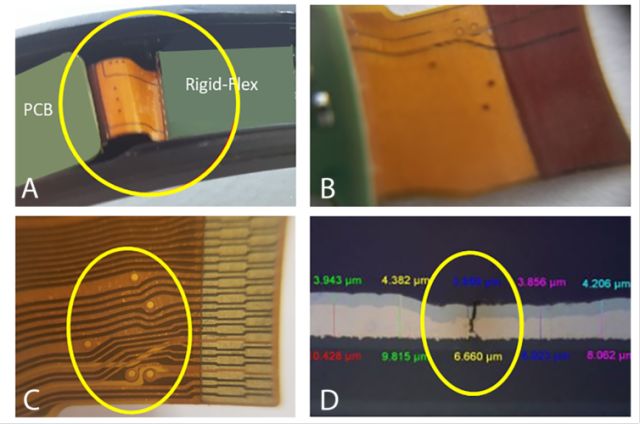

ZIF连接器供应商在生产时就确定了ZIF触点的固有特性,所以修改这些特性是不可能或不切实际的。因此,终端用户一定要对FPC设计和外壳采取措施,确保ZIF印制插头在组装和现场运行过程中受到恰当保护。图7突出显示了最近一个刚挠性电路早期样品上出现的ZIF触点失效的关键要素。

· A 盲插入:这个图像展示了安装就位的刚挠性电路。组装过程难度很大,需要操作员在看不到位置的情况下将刚挠性电路板(右侧)ZIF一端插入PCB下方ZIF插座(左侧)内。在锁定ZIF插座后,操作员再手动弯折刚挠性电路板成形;

· B 实芯接地层:为了保证信号完整性,电气设计师倡导在挠性层底部采用实芯接地层。但这会导致挠性区域挠折性差,而手动弯折操作会造成锁定的ZIF印制插头要承受很大应力;

· C 弯折区域内的导通孔:弯折区域内绝不可以布局电镀通孔,因为这个区域会集中应力,而挠性区域内的导通孔会让这个区域变得更刚硬;

· D 开裂的印制插头:这个剖面图清晰地显示了贯穿镍层和铜层的开裂。这个生产周期内出现了多个失效情况,而且都是同样的失效模式。

图7:这些图像突出显示了带有ZIF端接(A、B和C)刚挠性电路的结构和配置,以及完成组装后一个开裂ZIF印制插头的横截面(D)

和前两个案例一样,好在这些ZIF失效状况出现在产品开发早期,所以有足够的时间进行修改。在经过以下修改之后,所有问题都解决了:

· 电气团队确定适当的图形可以保证信号完整性后,将实芯接地层改为十字交叉图形;

· 重新布局了刚挠性电路板,将电镀导通孔移动到了刚性区域;

· 调整了组装工艺,不再需要操作员将ZIF盲插入PCB一端的插座内;

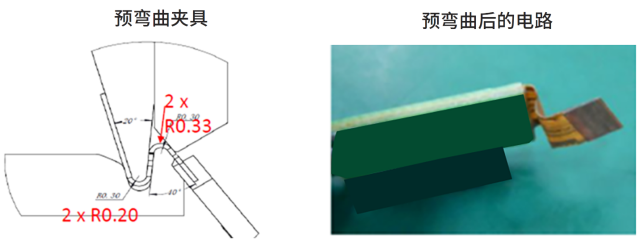

· 团队开发出了可以预弯折的夹具,为人工弯曲提供了一致、可重复的替代方案(图8)。

在做出这些修改之后,后续没有再出现失效情况。

图8:开发并使用了一种预弯曲夹具,确保带有ZIF印制插头的挠性尾部可以重复弯曲

图8的右侧所示是预弯曲后的刚挠性电路。

总结

本文介绍的三个案例分析让读者可以吸取经验教训,强调了挠性印制电路的一些常见失效模式,并给出了可得到稳定可靠FPC的重要概念和最佳操作方法。本文要点包括:

1. IPC-2223中弯曲半径的推荐值为FPC设计提供了良好的开端,但对于很多应用而言,这些推荐值过于保守;

2. 实际操作中的弯曲半径可以大于推荐的弯曲半径,但一定要在(a)材料选择、(b)导体设计和支撑结构布局,以及(c)组装制程方面格外谨慎,以确保组装和现场运行过程中弯曲是可控且可预测的;

3. 挠性阻焊层并不能弯曲,需要补强板给予其良好的支撑或与挠性部分隔离;

4. 工程设计工具提出的弯曲结构是理想化的,而在组装和应用过程中,实际的电路弯曲操作可能会存在很大差异甚至更难弯曲;

5. 双排ZIF连接器固有的特性导致其非常易于开裂,所以要保护ZIF印制插头在组装和使用过程中不会受到应力的影响。

如前所述,面对已知的FPC设计难题,通常不存在完美的解决方案。稳定、可靠的FPC设计需要各个职能团队之间密切合作,包括公司内部的电气、机械和PCB设计团队以及FPC制造和组装的合作伙伴。通常情况下,成功是不断重复的结果,所以最好在开发的早期阶段就让公司内部和外部的相关团队参与进来。

English

English 中文

中文